- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

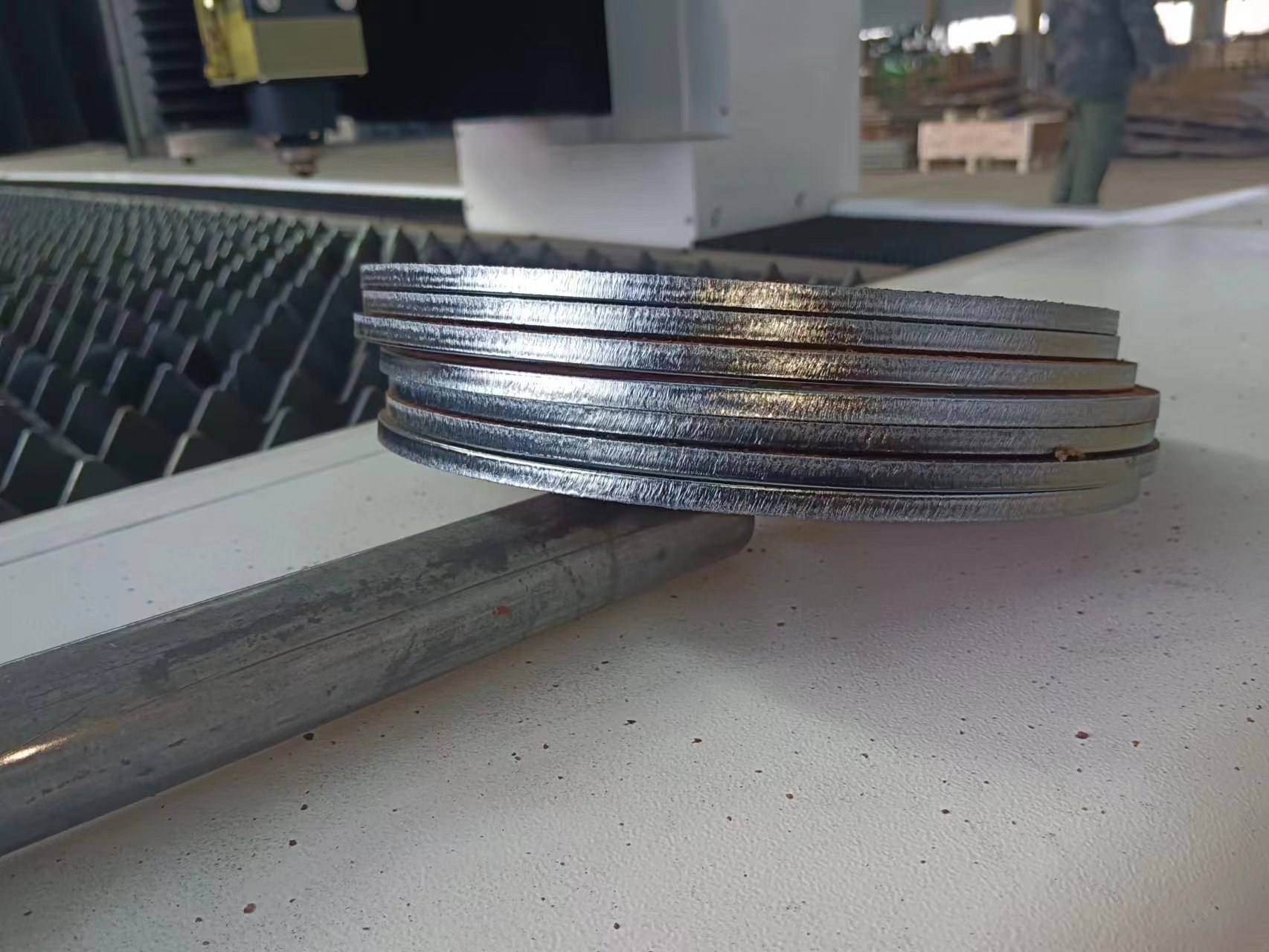

Laser Cut Carbon Carbon: ການແກ້ໄຂບັນຫາແລະວິທີແກ້ໄຂທໍາມະດາ

2025-02-20

1. ການຫມູນວຽນ, ພື້ນຜິວທີ່ຫຍາບຄາຍ, ແລະແຕກຢູ່ທາງລຸ່ມ

ເຫດຜົນ:

ຄວາມກົດດັນຂອງອາຍແກັສຫຼາຍເກີນໄປ: ຄວາມກົດດັນຂອງອາຍແກັສສູງສາມາດສົ່ງຜົນກະທົບຕໍ່ຄຸນນະພາບຂອງການຕັດ, ນໍາໄປສູ່ພື້ນທີ່ຫຍາບຄາຍແລະແມ່ນແຕ່ການສ້າງເຂື່ອນໄຟຟ້າ.

ຄວາມໄວຕັດຊ້າ: ຄວາມໄວໃນການຕັດຊ້າເຮັດໃຫ້ມີການພົວພັນກັບພື້ນຜິວໂລຫະຍາວເປັນເວລາດົນເກີນໄປ, ເຊິ່ງເປັນຜົນສໍາເລັດໃນບໍລິເວນຕັດແລະການແຕກແຍກຢູ່ທາງລຸ່ມ.

ສຸມໃສ່ສູງເກີນໄປ: ຈຸດສຸມສູງທີ່ກໍານົດໄວ້ບໍ່ຖືກຕ້ອງເຮັດໃຫ້ເກີດການແຈກຢາຍພະລັງເລເຊີ, ເຊິ່ງກໍ່ໃຫ້ເກີດຢູ່ດ້ານທີ່ຫຍາບຄາຍແລະການສະສົມຢູ່ທາງລຸ່ມ.

ວິທີແກ້ໄຂ:

ຫຼຸດຜ່ອນຄວາມກົດດັນຂອງອາຍແກັສ: ປັບຄວາມກົດດັນຂອງອາຍແກັສເພື່ອປ້ອງກັນຄວາມກົດດັນຫຼາຍເກີນໄປທີ່ສາມາດນໍາໄປສູ່ຫນ້າທີ່ຫຍາບ.

ເພີ່ມຄວາມໄວໃນການຕັດ: ເພີ່ມຄວາມໄວໃນການຕັດເພື່ອຮັບປະກັນໃຫ້ມີເລເຊີສາມາດຜ່ານເອກະສານໂດຍໄວ, ປ້ອງກັນຄວາມຮ້ອນ.

ຕ່ໍາກວ່າຈຸດທີ່ມີຈຸດສຸມ: ຈຸດຈຸດສຸມຕ່ໍາທີ່ຈະຮັບປະກັນໃຫ້ພະລັງງານເລເຊີແມ່ນສຸມໃສ່ສະຖານທີ່ຕັດທີ່ດີທີ່ສຸດ, ຫຼຸດຜ່ອນຄຸນນະພາບທີ່ຖືກກະທົບໃຫ້ຫນ້ອຍທີ່ສຸດ.

2. ຂອບທີ່ເຜົາແລະສີເຫຼືອງ

ເຫດຜົນ:

ສຸມໃສ່ສູງເກີນໄປ: ໃນເວລາທີ່ຈຸດຈຸດສຸມແມ່ນສູງເກີນໄປ, ພະລັງງານຂອງເລເຊີແມ່ນສຸມໃສ່ດ້ານ, ເຮັດໃຫ້ເກີດຄວາມຮ້ອນແຮງແລະເຮັດໃຫ້ເກີດແຄມແລະສີເຫຼືອງ.

ຄວາມກົດດັນຂອງອາຍແກັສຫຼາຍເກີນໄປ: ຄວາມກົດດັນຂອງອາຍແກັສສູງທີ່ສາມາດເຮັດໃຫ້ມີເລເຊີສູງເພື່ອຕີອຸປະກອນການໃນມຸມທີ່ບໍ່ຖືກຕ້ອງ, ເຊິ່ງເຮັດໃຫ້ເກີດການເຮັດໃຫ້ຮ້ອນເກີນໄປຫຼືການຜຸພັງ.

ພະລັງງານເລເຊີທີ່ຫຼາຍເກີນໄປ: ພະລັງງານເລເຊີສູງຫຼາຍເກີນໄປສາມາດເຮັດໃຫ້ພື້ນຜິວຂອງວັດສະດຸ, ເຊິ່ງກໍ່ໃຫ້ເກີດການເຜົາໄຫມ້ຫຼືການປ່ຽນແປງ.

ວິທີແກ້ໄຂ:

ຈຸດສຸມຈຸດສຸມ: ປັບຈຸດສຸມເພື່ອຮັບປະກັນໃຫ້ພະລັງງານເລເຊີມີຄວາມຕັ້ງໃຈທີ່ຈະຕັດໃນຈຸດຕັດ, ປ້ອງກັນຄວາມຮ້ອນ.

ຫຼຸດຜ່ອນຄວາມກົດດັນຂອງອາຍແກັສ: ຄວາມກົດດັນຂອງອາຍແກັສທີ່ຫຼຸດລົງສາມາດຊ່ວຍຫລີກລ້ຽງການໄຫລຂອງ Air ທີ່ກໍາລັງລົບກວນທີ່ລົບກວນຂະບວນການຕັດແລະຫຼຸດຜ່ອນການຜຸພັງ.

ຫຼຸດຜ່ອນເສັ້ນຜ່າສູນກາງເສັ້ນຜ່າກາງ: ໂດຍການຫຼຸດຜ່ອນເສັ້ນຜ່າສູນກາງ nozzle, ການໄຫຼຂອງອາຍແກັສແມ່ນເຂັ້ມຂຸ້ນ, ເຊິ່ງຊ່ວຍປ້ອງກັນການກະແຈກກະຈາຍຄວາມຮ້ອນແລະຫຼຸດຜ່ອນການເກີດຂື້ນຂອງແຄມຂອງ.

ຫຼຸດຜ່ອນພະລັງງານເລເຊີ: ຫຼຸດລົງພະລັງງານເລເຊີເພື່ອຫລີກລ້ຽງຄວາມຮ້ອນຂອງພື້ນຜິວຂອງວັດສະດຸ, ຫຼຸດຜ່ອນຄວາມສ່ຽງຂອງແຄມຫຼືສີເຫຼືອງ.

3. ຄຸນນະພາບການຕັດທີ່ດີຢູ່ດ້ານເທິງ, ແຕກຢູ່ທາງລຸ່ມ

ເຫດຜົນ:

ສຸມໃສ່ສູງເກີນໄປ: ຈຸດຈຸດສຸມສູງເຮັດໃຫ້ມີການເຈາະນ້ໍາເລເຊີ, ເຊິ່ງກໍ່ໃຫ້ເກີດການຕັດທີ່ບໍ່ສະອາດຢູ່ທາງລຸ່ມແລະ dross.

ຄວາມກົດດັນຂອງອາຍແກັສຕ່ໍາ: ຄວາມກົດດັນຂອງອາຍແກັສບໍ່ພຽງພໍຈະລົ້ມເຫລວໃນການລົບ Slag ທີ່ມີປະສິດຕິຜົນ, ເຊິ່ງກໍ່ໃຫ້ເກີດ dross ຢູ່ທາງລຸ່ມ.

ຄວາມໄວຕັດໄວເກີນໄປ: ຄວາມໄວຕັດໄວ

ວິທີແກ້ໄຂ:

ຫຼຸດຜ່ອນຄວາມໄວຕັດ: ຫຼຸດຄວາມໄວໃນການຕັດເພື່ອໃຫ້ມີເລເຊີເພື່ອໃຫ້ມີເລເຊີເພື່ອຢູ່ໃນເອກະສານສໍາລັບໄລຍະເວລາທີ່ຍາວນານ, ຮັບປະກັນການກໍາຈັດທີ່ມີອາຍຸຍືນ.

ຈຸດສຸມຈຸດສຸມ: ປັບຈຸດສຸມເພື່ອຮັບປະກັນໃຫ້ມີເລເຊີສາມາດເຈາະເຂົ້າໄປໃນວັດສະດຸທີ່ມີປະສິດຕິພາບສູງຂື້ນແລະປັບປຸງຄຸນນະພາບຂອງການຕັດຢູ່ທາງລຸ່ມ.

ເພີ່ມຄວາມກົດດັນຂອງອາຍແກັສ: ເພີ່ມຄວາມກົດດັນຂອງອາຍແກັສເພື່ອຊ່ວຍຂັບໄລ່ການເລື່ອນຂອງ Molten Slag, ປ້ອງກັນການສະສົມຂອງມັນຢູ່ທາງລຸ່ມ.

ບັນຫາທົ່ວໄປທີ່ພົບໃນລະຫວ່າງການຕັດ laser ຂອງເຫຼັກກາກບອນສາມາດແກ້ໄຂໄດ້ໂດຍການປັບຕົວກໍານົດການຕັດ, ຈຸດສຸມ, ແລະຄວາມໄວໃນການເພີ່ມປະສິດທິພາບ. ໂດຍການປັບຂະຫນາດຂອງຕົວກໍານົດການເຫຼົ່ານີ້, ຄຸນນະພາບການຕັດສາມາດປັບປຸງໄດ້, ຂໍ້ບົກຜ່ອງດ້ານທີ່ຫນ້າດິນ, ແລະປະສິດທິພາບການຜະລິດໂດຍລວມ. ບໍລິສັດທີ່ມີສ່ວນຮ່ວມໃນການຕັດເລເຊີຄວນເລືອກການຕັ້ງຄ່າທີ່ເຫມາະສົມໂດຍອີງໃສ່ຄຸນລັກສະນະຂອງວັດສະດຸແລະຄວາມຕ້ອງການໃນຂະບວນການສະເພາະເພື່ອບັນລຸຜົນການຕັດທີ່ດີທີ່ສຸດ.

ສໍາລັບຂໍ້ມູນເພີ່ມເຕີມກ່ຽວກັບເຕັກໂນໂລຢີການຕັດເລເຊີຫຼືແກ້ໄຂບັນຫາສະເພາະ, ກະລຸນາຕິດຕໍ່ທີມງານສະຫນັບສະຫນູນເຕັກນິກຂອງພວກເຮົາ. ພວກເຮົາມີຄວາມມຸ້ງຫມັ້ນທີ່ຈະໃຫ້ການຊ່ວຍເຫຼືອທີ່ດີທີ່ສຸດ.

ຂໍ້ມູນຕິດຕໍ່:

laser Huawei

email: Huaweilaser 201317@163.com

ເວບໄຊທ໌: www.huawei-laser.com