- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ເຄື່ອງຕັດເລເຊີສາມາດຈັດການກັບແຜ່ນຕັດແກ້ວ, ທອງແດງແລະວັດສະດຸອະລູມີນຽມ?

2025-02-08

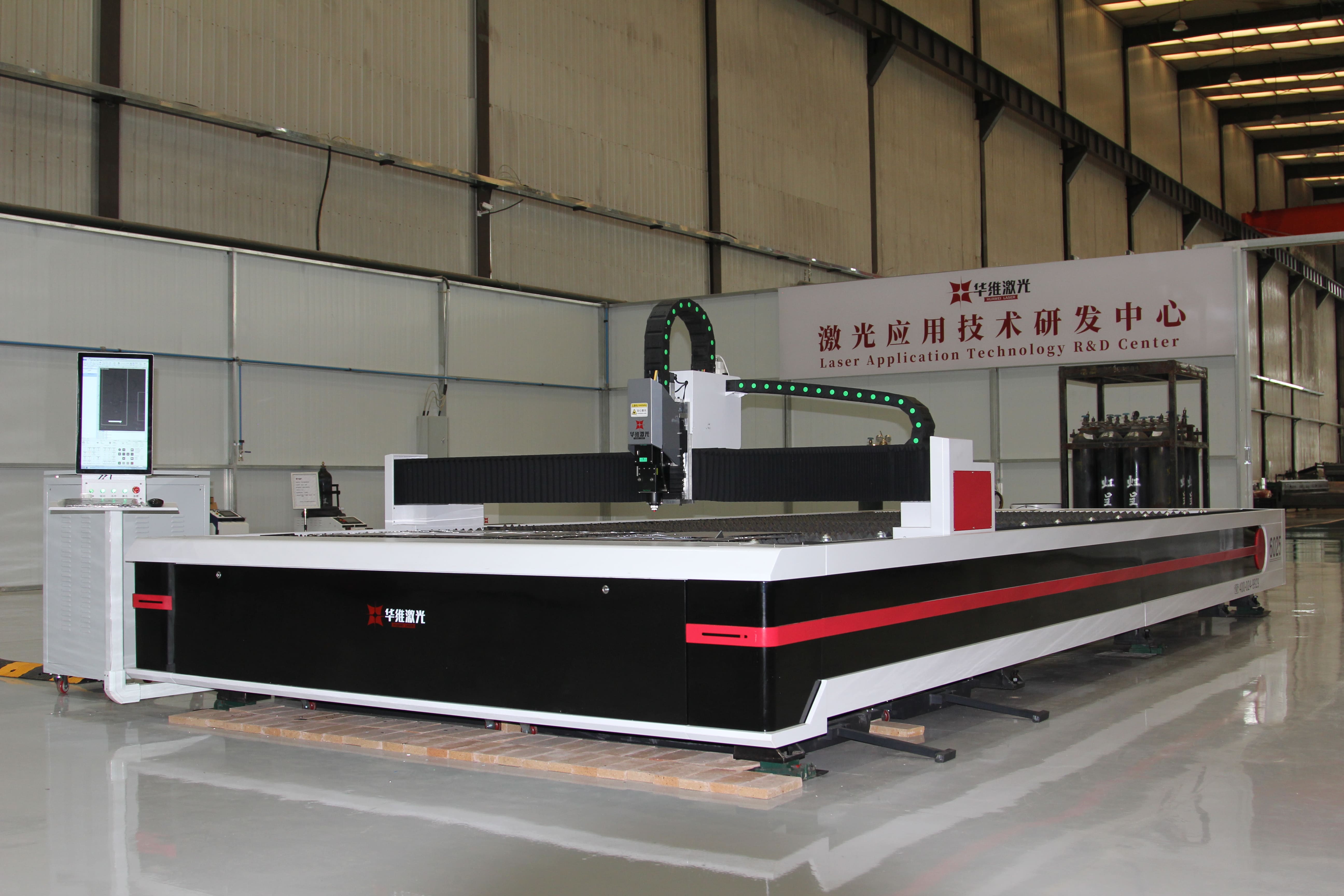

ເນື່ອງຈາກການສະຫນັບສະຫນູນທີ່ສູງແລະຄວາມຮ້ອນຂອງພວກເຂົາ, ການຕັດເລເຊີແບບດັ້ງເດີມຂອງແຜ່ນທີ່ສະທ້ອນໃຫ້ເຫັນວ່າມີຄວາມຫຍຸ້ງຍາກບາງຢ່າງ, ເຊັ່ນ: ອຸປະກອນທີ່ສ້າງຄວາມເສຍຫາຍແລະການຕັດທີ່ບໍ່ສະຖຽນລະພາບ. ເຖິງຢ່າງໃດກໍ່ຕາມ, ດ້ວຍຄວາມກ້າວຫນ້າຢ່າງຕໍ່ເນື່ອງຂອງເຕັກໂນໂລຍີເຕັກໂນໂລຍີ, ເຄື່ອງຕັດເລເຊີທີ່ທັນສະໄຫມສາມາດປຸງແຕ່ງວັດຖຸເຫຼົ່ານີ້ໄດ້ຢ່າງມີປະສິດທິຜົນແລະສະຫຼາດ.

ວິທີແກ້ໄຂສໍາລັບເຕັກໂນໂລຍີຕັດເລເຊີທີ່ທັນສະໄຫມ

1. ການປັບພາລາມິເຕີຂອງອຸປະກອນ

• ການຄັດເລືອກພະລັງງານ:ສໍາລັບແຜ່ນທີ່ມີຮູບຊົງທີ່ມີຄວາມສາມາດໃນການປ້ອງກັນຊັ້ນສັງດວງທີ່ມີຄວາມຄ່ອງຕົວໃນອຸນຫະພູມສູງແລະຜະລິດສະພາບທີ່ມີຄຸນນະພາບແລະຊີວິດຂອງອຸປະກອນ. ໃນເວລາທີ່ຕັດທອງແດງ, ເພາະວ່າມັນມີອັດຕາການດູດຊືມຕໍ່າສໍາລັບ lasers, ແຫຼ່ງເລເຊີທີ່ມີຄວາມລະອຽດແລະລະບາຍວັດສະດຸ, ເພື່ອໃຫ້ການຕັດສາມາດດໍາເນີນໄປໄດ້ຢ່າງສະດວກ.

•ຄວາມຖີ່ຂອງກໍາມະຈອນ:ໃນເວລາທີ່ຕັດແຜ່ນບາງໆ, ຄວາມຖີ່ຂອງກໍາມະຈອນທີ່ສູງກວ່າສາມາດໃຊ້ເພື່ອໃຫ້ພະລັງເລເຊີມີການກະທໍາໃຫ້ເປັນວັດຖຸແລະຫຼຸດຜ່ອນພື້ນທີ່ທີ່ຖືກກະທົບ. ສໍາລັບອຸປະກອນທີ່ສະທ້ອນໃຫ້ເຫັນສູງເຊັ່ນ: ທອງແດງແລະອາລູມິນຽມ, ຄວາມຖີ່ຂອງກໍາມະຈອນຫຼຸດລົງປົກກະຕິ.

•ຄວາມໄວຕັດ:ຄວາມໄວໃນການຕັດຂອງແຜ່ນທີ່ມີຮູບຮ່າງປົກປິດແມ່ນປານກາງ. ຖ້າມັນໄວເກີນໄປ, ມັນອາດຈະບໍ່ຖືກຕັດຜ່ານ. ຖ້າມັນຊ້າເກີນໄປ, ຊັ້ນສັງດວງຈະມີການລະລາຍເກີນໄປແລະມີຄວາມຄ່ອງແຄ້ວ. ຄວາມໄວຕັດຂອງທອງແດງແລະອາລູມີນຽມຄວນຈະໄວກ່ວາເຫຼັກທໍາມະດາເພື່ອຫຼຸດຜ່ອນຄວາມຮ້ອນຂອງວັດສະດຸແລະປ້ອງກັນການລະລາຍແລະການຜິດປົກກະຕິຫຼາຍເກີນໄປ.

2. ການໃຊ້ອາຍແກັສຊ່ວຍ

•ປະເພດອາຍແກັສ:ອາກາດທີ່ບີບອັດຫຼືໄນໂຕຣເຈນທີ່ມັກຈະຖືກນໍາໃຊ້ເພື່ອຕັດແຜ່ນທີ່ມີຮູບຮ່າງ. ອາກາດທີ່ບີບອັດສາມາດລະເບີດອອກຢ່າງມີປະສິດຕິຜົນໃນການເລື່ອນ, ແລະໄນໂຕຣເຈນສາມາດປ້ອງກັນບໍ່ໃຫ້ການຜຸພັງຂອງຫນ້າດິນຕັດ. ໃນເວລາທີ່ຕັດທອງແດງ, ໄນໂຕຣເຈນຫຼືອາວະກາດທີ່ມີຄວາມບໍລິສຸດສູງ, ເຊິ່ງສາມາດຍັບຍັ້ງການປະຕິກິລິຍາການຜຸພັງໄດ້ດີກວ່າໃນລະຫວ່າງຂັ້ນຕອນການຕັດແລະປັບປຸງຄຸນນະພາບຂອງພື້ນທີ່ຕັດ.

•ຄວາມກົດດັນຂອງອາຍແກັສ:ໃນເວລາທີ່ຕັດແຜ່ນທີ່ມີຮູບຊົງ, ຄວາມກົດດັນຂອງອາຍແກັສໂດຍທົ່ວໄປ 0.5-1.0mpa. ສໍາລັບວັດສະດຸທອງແດງແລະວັດຖຸອະລູມິນຽມ, ເນື່ອງຈາກວ່າຄວາມຄ່ອງແຄ້ວຂອງມັນຫຼັງຈາກລະລາຍ, ຄວາມກົດດັນແກັດສູງ, ເພື່ອຮັບປະກັນວ່າວັດສະດຸທີ່ປຽກຢູ່ຫ່າງຈາກບໍລິເວນຕັດ.

3. ການບໍາລຸງຮັກສາລະບົບເສັ້ນທາງໄກ

•ການເຮັດຄວາມສະອາດເລນ:ເຮັດຄວາມສະອາດເລນດ້ວຍເຄື່ອງມືທໍາຄວາມສະອາດເປັນປົກກະຕິແລະປ້ອງກັນຮອຍແຕກແລະຂີ້ຝຸ່ນທີ່ຜະລິດຈາກການຍຶດເອົາເລນແລະສົ່ງຜົນກະທົບທາງ laser.

•ການສອບທຽບເສັ້ນທາງໃນເສັ້ນທາງ:ກວດສອບແລະປັບແຕ່ງລະບົບເສັ້ນທາງທີ່ເປັນປົກກະຕິເພື່ອໃຫ້ມີເລເຊີສາມາດສຸມໃສ່ດ້ານວັດຖຸ, ແລະຫຼຸດຜ່ອນບັນຫາດ້ານພະລັງງານທີ່ເກີດຈາກການບ່ຽງເບນໃນເສັ້ນທາງ.

4. ການ pretreatment materreatment

•ຄວາມສະອາດດ້ານຫນ້າ:ກ່ອນທີ່ຈະຕັດ, ມັນຈໍາເປັນຕ້ອງເອົາຄວາມບໍ່ສະອາດເຊັ່ນ: ນ້ໍາມັນ, ແລະຂະຫນາດຂອງແຜ່ນ, ແລະອາລູມີນຽມເພື່ອປັບປຸງອັດຕາການດູດຊືມ laser ແລະຮັບປະກັນຄຸນນະພາບໃນການຕັດ.

•ການເຄືອບທີ່ດູດຊຶມ:ເຄືອບຊັ້ນຂອງການເຄືອບດ້ວຍອັດຕາການດູດຊືມ laser ສູງຢູ່ເທິງພື້ນຂອງວັດສະດຸສາມາດປັບປຸງປະສິດທິພາບຂອງການດູດຊຶມພະລັງງານເລເຊີແລະປັບປຸງຜົນກະທົບຂອງເລເຊີ.

ໂດຍການເພີ່ມປະສິດຕິພາບຕົວກໍານົດອຸປະກອນ, ການເລືອກອາຍພິດທີ່ເຫມາະສົມ, ຮັກສາລະບົບເສັ້ນທາງທີ່ດີ, ແລະມີປະສິດຕິພາບສູງແລະສະອາດ, ທອງແດງ, ແລະອາລູມີນຽມ. ວິສາຫະກິດສາມາດເລືອກເອົາການຕ້ານການປ້ອງກັນແລະເຄື່ອງໃຊ້ໄຟຟ້າທີ່ມີໄຟຟ້າທີ່ມີຄວາມຕ້ອງການ, ແລະເພີ່ມປະສິດທິພາບຂອງຂະບວນການເພື່ອປັບປຸງຄຸນນະພາບແລະປະສິດທິພາບການຜະລິດ.